一、客户需求

客户是某日资汽车配件厂,自有的油漆调和生产线采用人工调和方式,存在着过于依赖人工经验、调漆质量不稳定等问题。因此,客户引进信立智能调漆系统,要求实现以下需求:

l 实现油漆的调制过程、调和工艺标准化,保证调漆质量;

l 减少调和过程对操作人员技能、责任心的依赖;

l 实现调漆过程可追溯,记录每一步调漆操作、质量、用料等,出现异常能快速定位问题;

l 实现用漆数字化管控,先入、先出,不留余料,杜绝浪费,大大降低成本;

l 系统自动记录、生成用户所需的各种报表,无需人员统计、分析、上报相关数据,减少人工成本。

二、方案实施

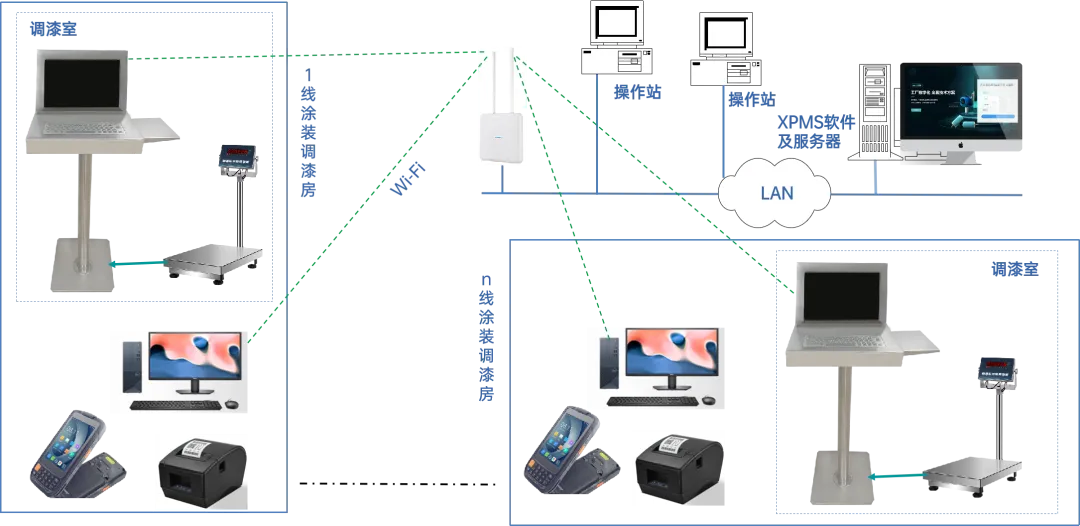

信立智能调漆系统由服务器及平台软件、调漆终端、出入库终端、Wi-Fi网络构成。

1、配置平台软件

在服务器上配置一套信立智能调漆系统XPMS软件,作为调漆系统的核心管控平台:

自动匹配调漆工艺,生成各原料配比,指导调漆操作;

工艺文件、产品、物料、供应商信息,集中在线无纸化管理;

对油漆调和过程,从进料到调漆出库实时监控、管理;

智能报警,及时发现异常;

记录操作过程中的数据、事件,生成报表、曲线、报警。

2、安装调漆终端

调漆终端是调漆操作的人机界面,安装在调漆房,由电脑、电子秤、扫描枪等防爆硬件组成,设备采用电池供电,通过Wi-Fi连接平台服务器。

操作人员输入调漆计划,进入调漆页面,系统即自动生成各原料的配比;

操作员只需根据操作流程扫码倒入所需漆料,倒料过程色块实时变化直观显示当前已倒入重量。

若漆料超重,则弹窗报警,经上级权限确认后,自动更新各原料配比,进入新的调漆流程。

调漆完成后,实时检测成品漆粘度,确保本次调漆质量合格。

3、搭建出入库终端

出入库终端由电脑、标签打印机、扫描枪及掌上PDA组成。

l 对进入调漆房临时仓库的漆料,进行编码入库;

l 若漆料供应商已按规定打码粘贴,可直接扫码入库;

l 对出库产品进行扫码出库,记录产品编码、重量、时间等详细信息;

l 搭配掌上PDA,更方便库存盘点。

三、案例成效

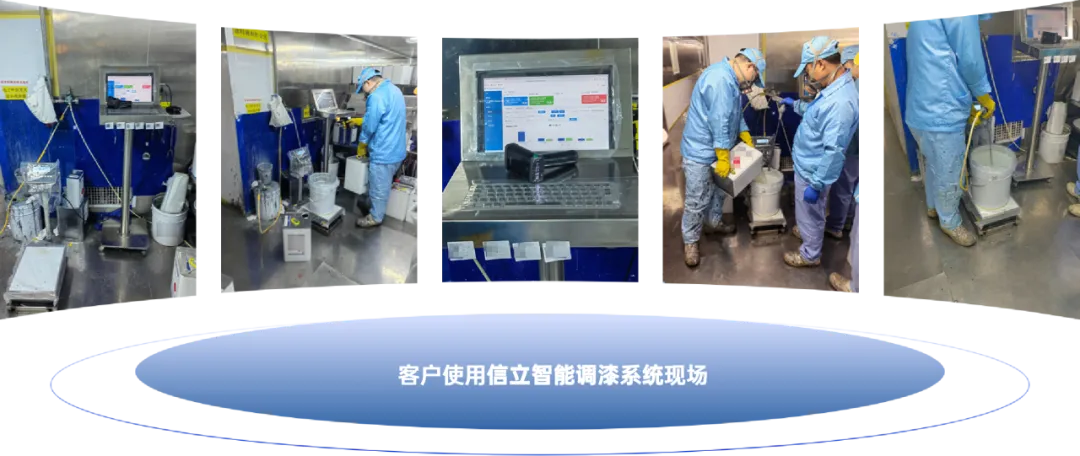

客户采用信立智能调漆系统XPMS实现了油漆调和作业过程标准化、数字化管理。

提升调漆质量:通过标准化和规范化的调漆操作,确保调漆成品都能达到预期的质量标准,减少因人为操作差异造成的质量波动;

减少漆料浪费:系统的精确配比和智能化指导调漆,可减少不必要的漆料浪费,从而节省材料成本;

打破经验依赖:整个调漆过程,只需跟从系统指导操作,无需依赖人工技能经验,同时大大降低操作人员准入门槛;

提高生产效率:智能化的操作流程和指导、各类文档无纸化管理,无需人工计算和统计,调漆过程更顺畅、更省时,大大提高生产效率;

问题清晰溯源:所有的漆料选用和调漆操作都会被系统记录,出现质量问题时,可以快速定位追溯到具体的操作步骤和使用的材料,从而更快、更好地解决问题;

降低人工成本:系统自动记录、处理数据,生成所需的各类报表,大大降低人工统计的时间成本。