一、方案背景

在涂装工业中,传统涂装油漆调和过程依赖于人工经验,存在着质量不稳定、原材料浪费、数据不透明、低效率等问题。涂装油漆调和监管系统通过数字化管理,将调和作业过程标准化,减少因依赖人工经验调漆导致的原材料和时间浪费,提高了调漆效率,降低原材料成本。

二问题分析

调漆过程缺乏标准化,过于依赖操作员的技能和经验,调漆质量不稳定,难以实现品控一致;

调漆过程难追溯,出现问题时难以迅速定位问题点;

用漆管理难度大,原材料采购、库存管理缺少系统化管理;

调漆过程数据量庞大,人工记录、统计、分析耗时费力;

调漆过程缺乏实时监控和反馈机制,不能及时发现问题或进行调整。

三、系统架构设计

涂装油漆调和监管系统,由监管平台服务器、油漆调和操作监控终端、电子秤、油漆编码终端、操作站等构成,通过工厂内的局域网(WI-FI)进行通信连接。

△系统框架示意图

●监管平台服务器:安装XL.SCADA管理系统软件,对油漆调和过程,从进料到调漆出库实时监控、管理。记录操作过程中的数据、事件,生成历史数据库,进行数据统计、计算、分析,生成报表、曲线、报警,向有授权的电脑可查询数据。

●油漆调和操作监控终端:监控终端做防爆处理,和电子秤安装在调漆房,用于指导、监控、管理调漆过程。通过Wi-Fi实时和监管平台通信。

●油漆编码终端:由电脑、打印机和扫描枪组成,对来料的油漆进行编码入库,数据存储在服务器数据库中。

四、系统功能

1. 调漆过程标准化

工艺文件建档:系统支持在服务器或有授权的电脑上,进行多种涂装产品工艺文件的创建和管理,工艺文件创建完成后,经审核后生效。

工艺智能匹配:根据所选产品的编码,系统自动弹出相应的调漆工艺参数及流程,当某种原料倒多,系统自动根据工艺比例重新计算各原料所需量,减少操作员的手动干预,确保调漆的准确性。

直观可视化:以图表方式,显示所需漆料类别、重量,实时显示调漆过程重量变化,调漆完成后自动记录、保存此次调漆的数据,并将数据上传到服务器。

异常工艺处理:系统检测工艺参数是否正常,如未按调漆工艺操作、粘度不达标等,系统将自动报警,根据预设报警级别,由上一级工作人员登录处理。

2. 数字化库存管理

漆料编码管理:系统对原材料(漆料)进行编码管理,记录了漆料的种类、供应商、批次、单件重量等信息,以便后续追溯。

原材料先入先出:系统追踪漆料的入库和出库,实行先入先出原则,确保优先使用入库时间早的原材料。

库存管理:系统根据每次调漆的消耗情况自动更新库存,并实时监控原材料库存情况,当库存低于设定值时,自动发出库存不足的警报。

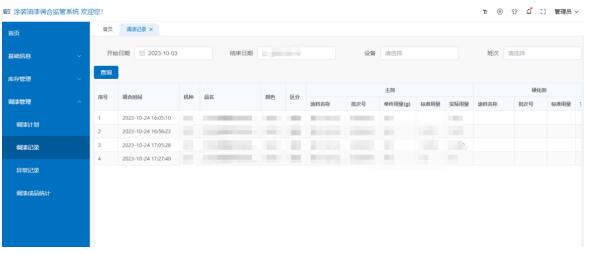

3. 数据管理与报告

数据存储:监管系统将所有调漆过程的数据存储在数据库中,包括工艺参数、材料使用、质量检测、异常报警等信息。

报告生成:系统可以根据用户需求自动生成各种报告,如调漆记录、生产报告、库存报告等,支持导出和打印。

数据分析:系统具备数据分析功能,可以对历史数据进行统计和趋势分析,帮助用户优化生产过程。

4. 安全与权限管理

高级权限管理:系统管理员可以分配不同层级和权限的用户,确保数据的安全性和可控性。

审核和确认:对于重要的工艺文件或调漆操作,系统支持审核和确认工作流程,以确保数据的准确性和合规性。

5. 异常处理

实时警报:一旦发现调漆过程中的异常,系统会立即发出警报,提醒相关操作员进行处理。

异常记录:系统会记录每一次异常事件,包括时间、原因、处理过程,以便后续追溯和改进。

五、方案效益

提高质量稳定性:通过标准化作业、自动化质量控制和追溯,系统减少了质量波动,确保产品质量的一致性;

减少原材料浪费:系统精确计算所需的原材料数量,减少试错和多次调整,降低了原材料浪费,降低了生产成本;

提高生产效率:自动化工艺参数设置和调漆流程指导,减少人工干预,提高生产效率;

降低培训成本:调漆过程根据系统提示操作即可完成,降低了对操作人员的技能要求,企业无需对员工进行复杂培训;

可追溯管理:系统记录和追溯每次调漆操作,确保质量问题的快速定位和解决;

自动生成报表:减少手动数据处理过程,提高数据分析和报告生成的效率,节省人力成本;

提高操作安全性:系统按分级权限操作,确保操作过程的安全性和合规性,减少潜在的操作失误。