回流焊是SMT的最后一道关键工序,其过程变化较为复杂,而回流焊过程的焊接温度、通气量等工艺参数相互关联与制约,难以实现对各工艺参数的有效监控,且设备的故障及维护成本较高。因此为了提高回流炉操作效率、保证产品质量以及工艺稳定性,搭建一套回流炉监控系统极为必要。

前言

近年来,随着电子工业的迅猛发展,新型电子表面贴装技术SMT(Surface Mounting Technology)以其独具的自身优势,逐渐取代了传统的通孔插装技术,成为印制电路板组装行业中最流行的技术。

回流焊是SMT的最后一道关键工序,其过程变化较为复杂,而回流焊过程的焊接温度、通气量等工艺参数相互关联与制约,难以实现对各工艺参数的有效监控,且设备的故障及维护成本较高。因此为了提高回流炉操作效率、保证产品质量以及工艺稳定性,搭建一套回流炉监控系统极为必要。

一、需求概述

监控SMT线,回流焊的主要运行参数:

热风电机的转速。

输送链条的运转速度。

加热丝电流及炉温监测。

二、电机监测方案

方案设计说明

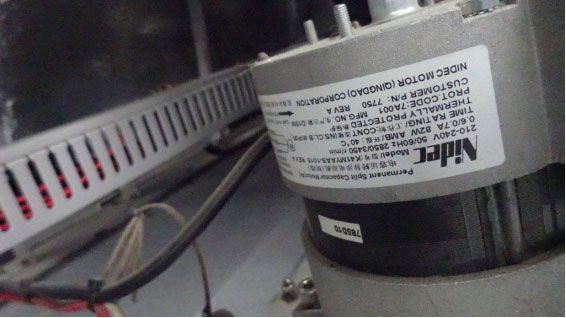

热风电机的安装空间紧凑,如果选监测转速的方式监控电机运行状态,转速传感器安装非常不便,而且布线也困难,后期运行维护不便,特别是传感器会受灰尘等环境因素的影响。

电机出现异常,从运行电流的变化就能判断存在故障,不管是过载、空载、断线,或是电机本体故障。

所以设计方案是:监测电机电流,通过分析判断电流的变化,判断电机的运行状态。另外,在控制箱就能监测到所有电机的运行电流,安装实施更简单。

三、采集设备选型

由于电机数量多,控制箱安装空间有限,选择DTSD3366/XL无线多回路电力监测仪表,采集各温区电机的运行电流:

一块表可以监测多台电机的运行电流:可监测12台单相机的运行电流;或是4台3相电机的运行电流。

配置开环式电流互感器,不更改任何现有的电气线路,就能更方便的安装、接线。

电力监测仪表支持无线传输,不需安装通信电缆,就能把信号上传到现场监控终端;或XL90物联网关,从而推送数据至SCADA系统或MES,及其它系统。

四、链条转速监测方案

方案设计说明

输送链条转速监测,受到设备原结构设计的影响,选新增转速传感器的方式获取转速数据,不太可取。

拖动链条的电机,是通过变频控制。所以方案设计是:采集变频器的输出信号,从而获取链条的转速。

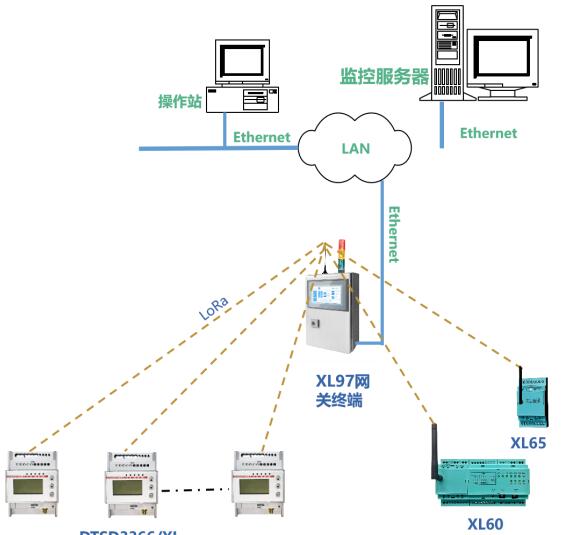

选择XL65无线采集器,采集变频器的频率输出信号,从而获取转速数据。

不管变频器的输出信号,是DC0-20mA,DC0-10V,或是RS485,都可选XL65采集频率信号。

如果原系统已采集频率信号,增加一个XLD一进两出的隔离器,把信号一分为二,一路接入原系统,另一路接入XL65。

XL65无线上传数据至现场监控终端;或上传至XL90物联网关。

五、加热丝电流监测方案

方案设计说明

直接监测加热丝电气回路的电流,通过分析判断电流的变化,判断加热丝是否异常或故障。

以最基础的加热单元,作为一个电流采集对象,从而更好的分析判定加热丝是否故障。

选择DTSD3366/XL无线多回路电力监测仪表,采集各加热单元加热丝电流。

一块表可以监测12个加热回路电流。

配置开环式电流互感器,不更改任何现有的电气线路,就能更方便的安装、接线。

电力监测仪表支持无线传输,不需安装通信电缆,就能把信号上传到现场监控终端;或XL90物联网关,从而推送数据至SCADA系统或MES,及其它系统。

六、炉温监测方案

方案设计说明

各温区,原设备已安装有温度传感器,直接采集温度传感器的信号,获取温度数据。

选择XL60无线采集装置,采集温度传感器信号,从而获取温度值。

XL60可扩展输入数量,可选不同型式的热电阻、热电偶输入类型。

如果原系统已采集温度传感器信号,增加一个XLT一进两出的隔离器,把信号一分为二,一路接入原系统,另一路接入XL60。

XL60无线上传数据至现场监控终端;或上传至XL90物联网关。

七、就地监控方案

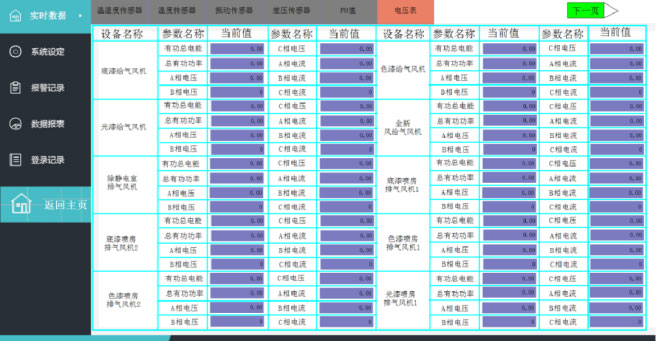

采集的电流、温度、转速等数据,无线上传至现场监控终端XL97。可在现场监控终端上查看所有数据,异常报警。显示屏大小可按要求配置。

XL97网关终端,支持Ethernet、Wi-Fi上传,MQTT、 Modbus、API、数据库等通信协议。

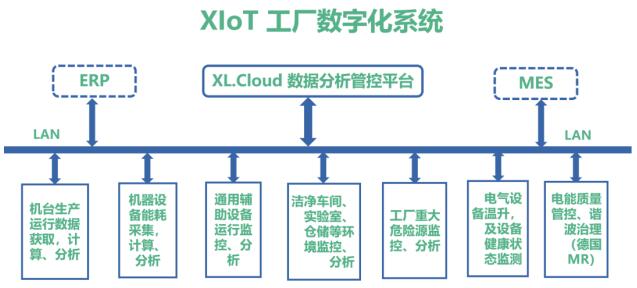

七、XIoT 工厂数字化系统

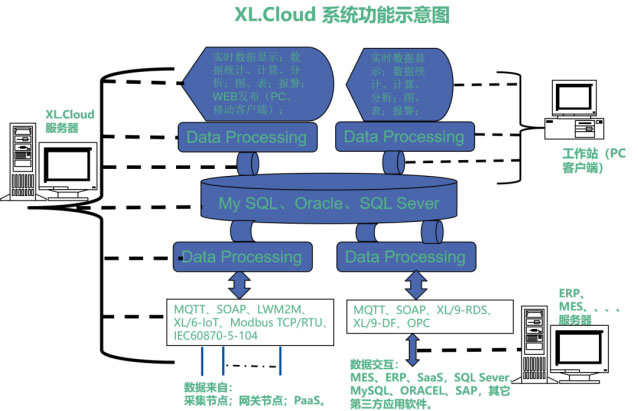

八、XL.Cloud平台功能概述

以机器为对象,能耗、生产运行数据,对机器的综合性能进行计算分析。

计算、分析能耗数据,判断机器的机械、电气性能、本体的健康完好状态。

关联机器运行状态数据计算分析,判定机器运行时间有效性,生产计划是否安排合理,机器操作是否规范,产品质量控制、产量是否达标。

从时间利用,机器性能,产品品质,等综合因数,计算分析机器的综合稼动率,是否达标。

从时间利用、机器性能(生产率)、产品品质,等三个方面,计算、分析,从时间、设备、品质等的稼动率,计算设备综合效率OEE。

依据机器的初始性能,正常老化程度系数,以及实际的生产性能,计算、分析,机器的性能是否处在正常标准,数据可视化分析、展示机器的性能。

分析机器各状态的占比时间,出现的频次,计算分析操作人员的工作效率,生产计划的优劣,数据可视化展示。

计算、分析总产量,不合格品等数据,可视化展示品质指标。

计算、分析,机器综合效率OEE,生成综合可视化数据报告。

平台根据不同的机器,构建不同的数据分析模型。

各管理岗位,依据数据,从时间利用、机器性能(生产率)、产品品质,等方面,采取切实有效的措施,提升机器生产运行效率。

通过持续的改进、优化,让机器各项指标都运行在更好的状态。