获取实时、准确、完整的,设备运行数据

采集工作岗位操作人员的身份信息,产品的编码

采集注塑机的工艺数据,温度、压力

采集注塑机的工作电流、电压、电能消耗

采集注塑机运行状态:停止、待机、运行、故障、检修等等,以及发生的时间、持续的时间

采集每次注塑的加工生产时间,统计生产数量

采集注机的用电参数及电能消耗

读取操作人员上、下班时间,计算、统计工作时间

计算、统计每班产量、设备效率、生产效率,等等生产管理所需的数据及绩效指标

在显示器上实示展示注塑机的工作状态及运行参数

通过无线方式上传采集数据至监控中心服务器,或企业已有的其它系统,如MES、ERP等等

将采集的数据生成历史数据库

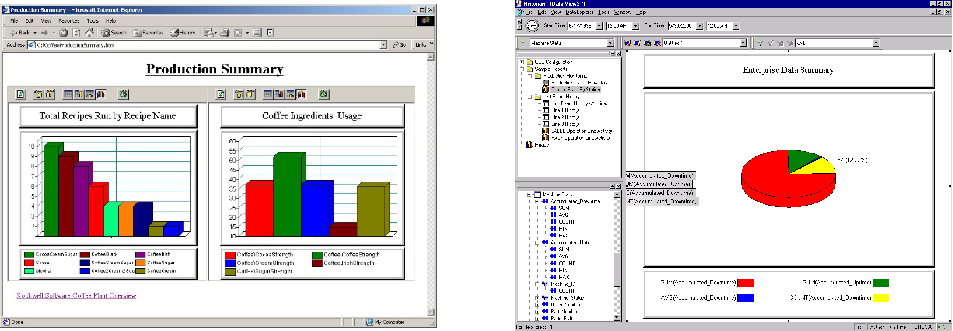

根据要求,生成各种记录、分析报表,曲线等等

将设备的能耗数据,和产量、运行时间关联,进行计算、统计、分析,对设备的性能,及人员的操作技能进行判定

授权人员,通过电脑、手机,实时查看、浏览,权限内的数据

接收来自MES、ERP等系统下发的数据

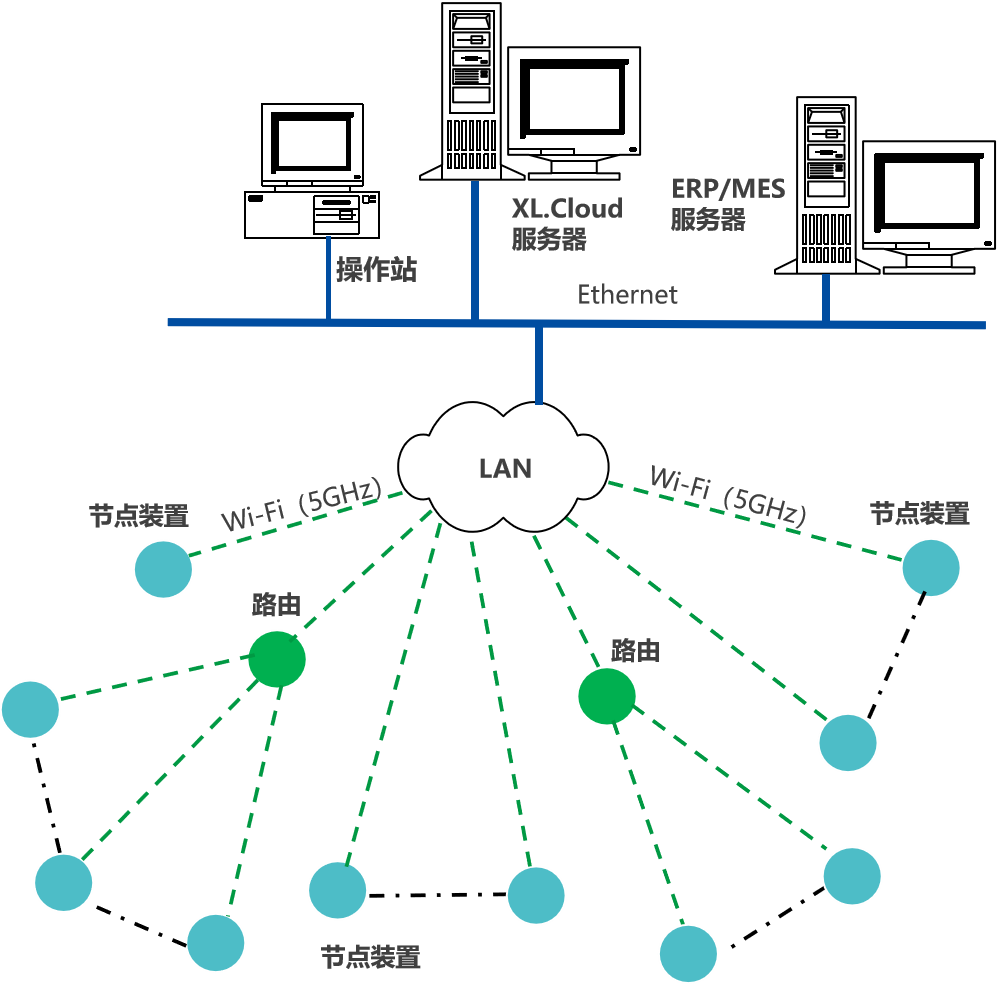

节点装置(智能采集装置/智能采集终端),通过Wi-Fi(5GHz),接入企业内部LAN,推送设备生产数据,至企业生产监控平台

应 用:在同一车间内的数据传输

传输距离要求不远

网络特点:传输速率快、数据量大

使用建议:车间内方便部署Wi-Fi网络

单点传输距离大约300米;可通过增加路由点来延长传输距离

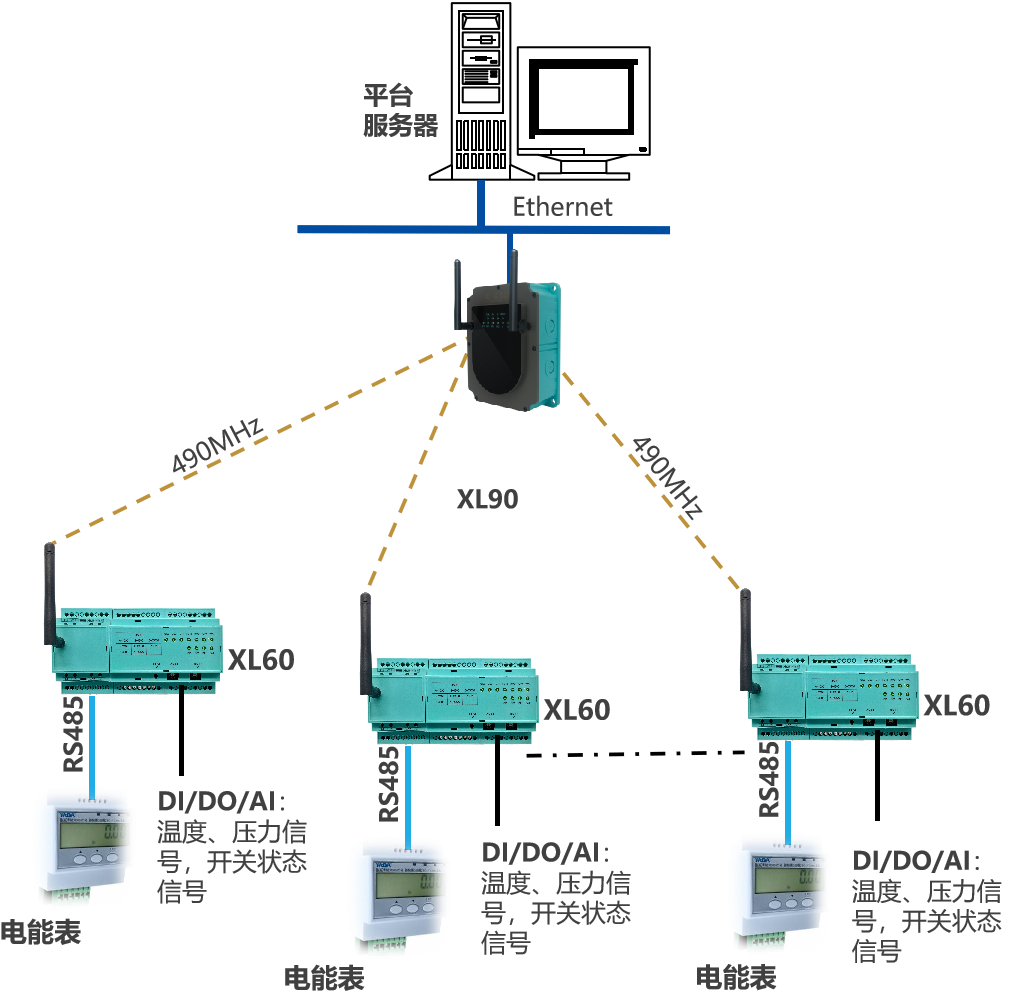

节点装置(智能采集装置/智能采集终端),通过490MHz上传数据至物联网关,网关通过Ethernet接入企业内部LAN,推送设备生产数据,至企业生产监控平台

应 用:在同一车间,或跨车间、楼层的数据传输

传输距离要求远

网络特点:传输速率慢、数据量小

使用建议:工厂内的长距离的无线数据传输

单点传输距离大约500米

两种网络方案,适用于不同的应用场景;实际应用中,在一个系统中会选择多种网络方案;而且多种网络方案可在同一系统中共存,互补

上传到平台的通信协议,支持MQTT,LWM2M,XL/6-IoT协议,或用户指定协议

XL/9-RDS、XL/9-DF通信协议,支持和My SQL、MS SQL、ORACLE等数据库交换数据

企业不需修改原有软件,就能读取生产数据

客户可选择XL.Cloud平台软件,作为数据展示、分析平台

XLIOT(信立物联网)的优点:同一平台,同时支持多种通讯方式、通信协议

可选通讯方式、通信协议

直接将数据推送至企业现有的平台

同时向企业的多个平台发送数据

良好的兼容性和扩展性,可读取任何第三方设备的数据(提供通信协议),新增的设备简单、快捷接入原有系统

采集注塑机的运行状态、工艺参数,工作、停机、待机、加工时间、检修、故障,温度、压力,用电参数

选择XL60智能采集装置,采集注塑机运行信号、工艺参数,以及用电参数,上传至XL90物联网关

网关通过Ethernet接入企业内部LAN,推送数据,至企业生产监控平台

应 用:注塑机本身的运行状态数据,产量

增加传感器,采集温度、压力、位置等工艺参数

增加电力监测仪表,读取用电参数

方案一用于注塑机自身的运行状态、工艺数据采集,采集运行状态(停机、起动、待机、生产、故障、检修)及并计算、统计相关状态的持续时间,注塑机产量

信号采集,从接触器辅助接点,温度、压力传感器,接近开关等采集信号

根据用户的需求,选配电力监测仪表或电力监测模块,采集用电数据

如注塑机控制器有数据输出,可通过XL60的通讯接口接入无线传感网络,通信协议一般为Modbus RTU,或自定义简单协议

XL90物联网关,是系统的核心,从XL60上读取数据,进行协议转换、通讯处理,通过企业内部LAN,推送数据至企业生产监控平台

XL90物联网关,可将数据,同时推送到企业的多个平台

建议每36台注塑机配1台XL90网关;每台注塑机,配1台XL60

如果需求人员ID身份信息、产品编码,和注塑机的运行过程数据关联

选择智能化更高的XL69智能终端,采集注塑机运行数据

对于智能化程度高的注塑机,如有通讯接口输出数据,可从通讯接口读取生产过程数据

选择XL69智能终端,读取人员ID和产品编码信息,从注塑机读取数据,或采集生产过程信号,进行关联、统计、分析、计算,生成新的数据和数据库,实时显示相关数据,发出报警信号

接入企业内部LAN,推送数据,至企业生产监控平台

应 用:

应 用:

注塑机生产过程数据,需要和操作人员ID身份信息、产品编码信息关联,生成新的数据

信号采集一:注塑机生产过程数据,可从控制主机提供的输出接口读取,提供对外通信协议(可签署保密协议)

信号采集二:注塑机生产过程信号,从接触器辅助接点,及位置传感器,采集

根据用户的需求,选配电力监测仪表或电力监测模块,采集用电参数

生产数据,如待机时间,注塑时间,单次注塑时间,实时计算、统计设备生产数据,相关数据精确到每次,每小时、每班、每周、每月...

XL69智能采集终端,是系统的核心装置,对采集的信号、数据,进行处理、统计、计算,并生成单机设备的数据库,通过企业内部LAN,推送数据至企业生产监控平台

建议独立搭建5GHz的Wi-Fi网络,用于传输生产过程数据

系统功能需求设计

现场勘测,获取信号、数据确定;监测点设计、确定;监测数量确定;功能需求沟通

技术细节解决方案沟通、确定;安装方式沟通、确定

系统技术方案设计、确认

项目施工方案、施工计划沟通、确定

软件功能及界面设计,确认

现场安装、调试,运行;项目验收

系统运行、维护、检修、维护